Standardisert utvalg av råvarer

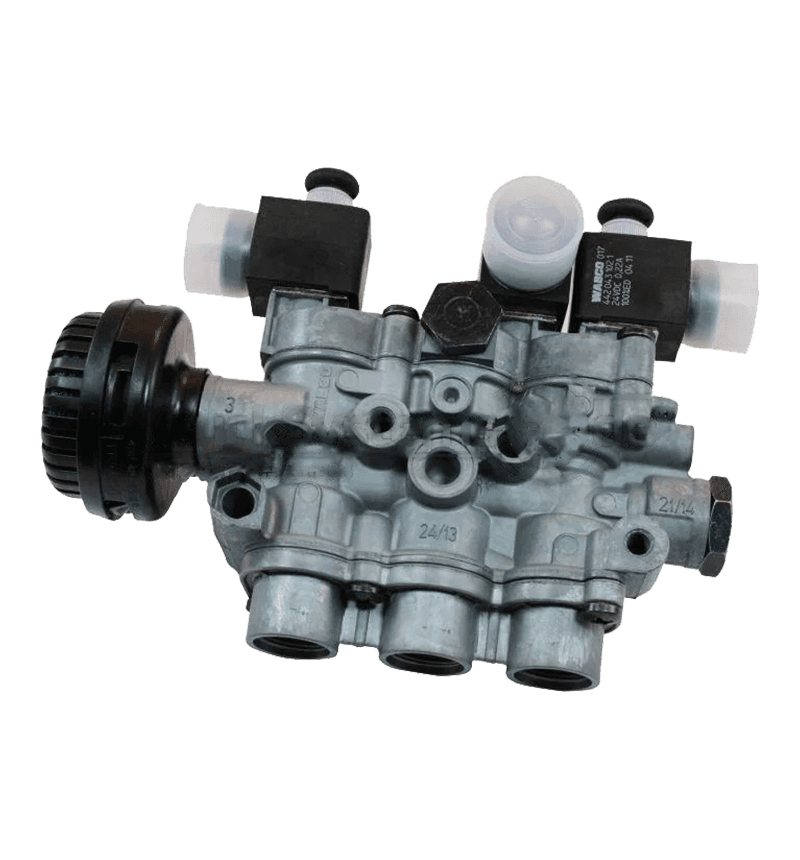

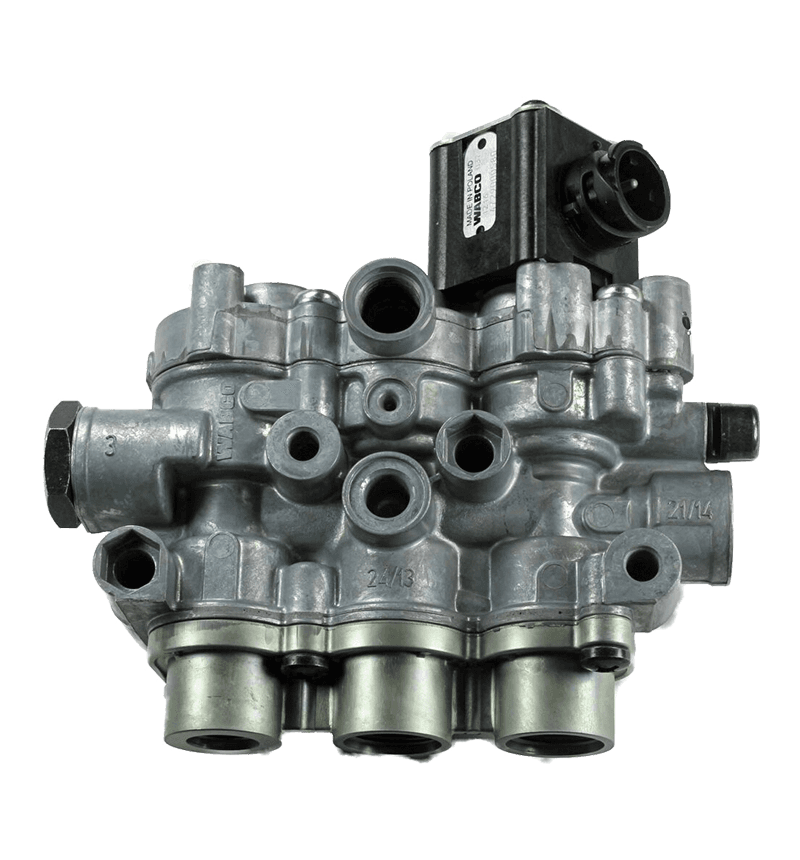

Konsistensen av Magnetventiler Først kommer fra konsistensen av materialer. Produsenter må forene anskaffelseskanaler og strengt utvalgte materialer med stabile fysiske og kjemiske egenskaper i samsvar med standarder, for eksempel:

*Magnetiske materialer må ha god magnetisk ledningsevne for å sikre sensitiv elektromagnetisk drivkraft;

*Tetningsmaterialer må ha oljemotstand, varmebestandighet og anti-aldringsegenskaper;

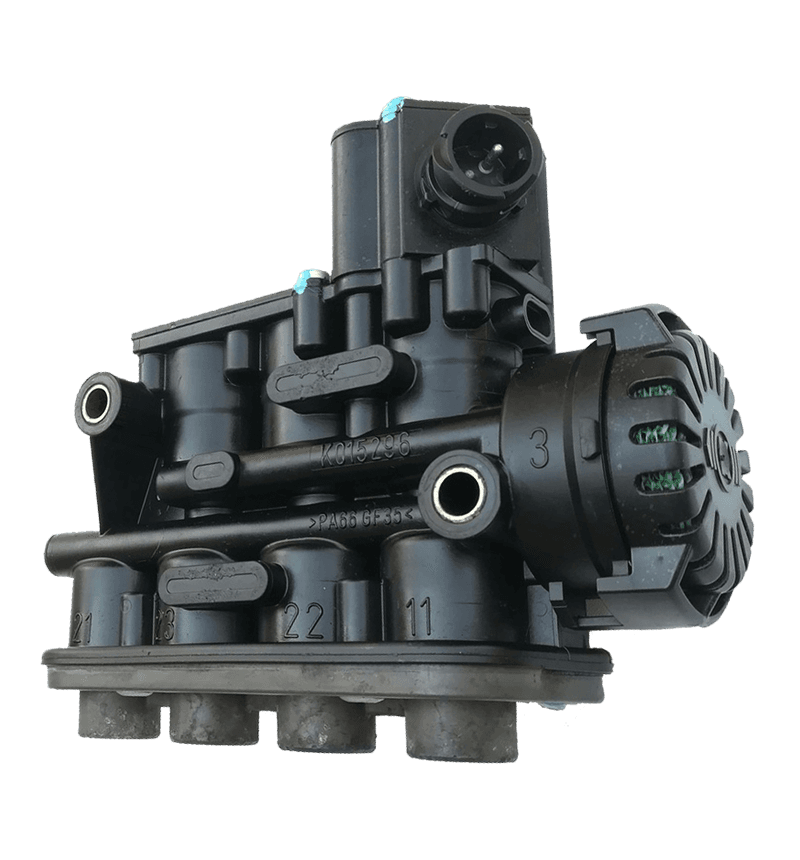

*Ventilkroppsmaterialer er for det meste rustfritt stål eller teknisk plast med høy styrke, som må oppfylle kravene til mekanisk styrke og korrosjonsmotstand.

Før hver gruppe råvarer kommer inn i fabrikken, må den passere fysisk og kjemisk analyse og inspeksjon av sampling av batch for å sikre at ytelsen er innenfor det tillatte svingningsområdet.

Presisjonsmaskinering og automatisert kontroll

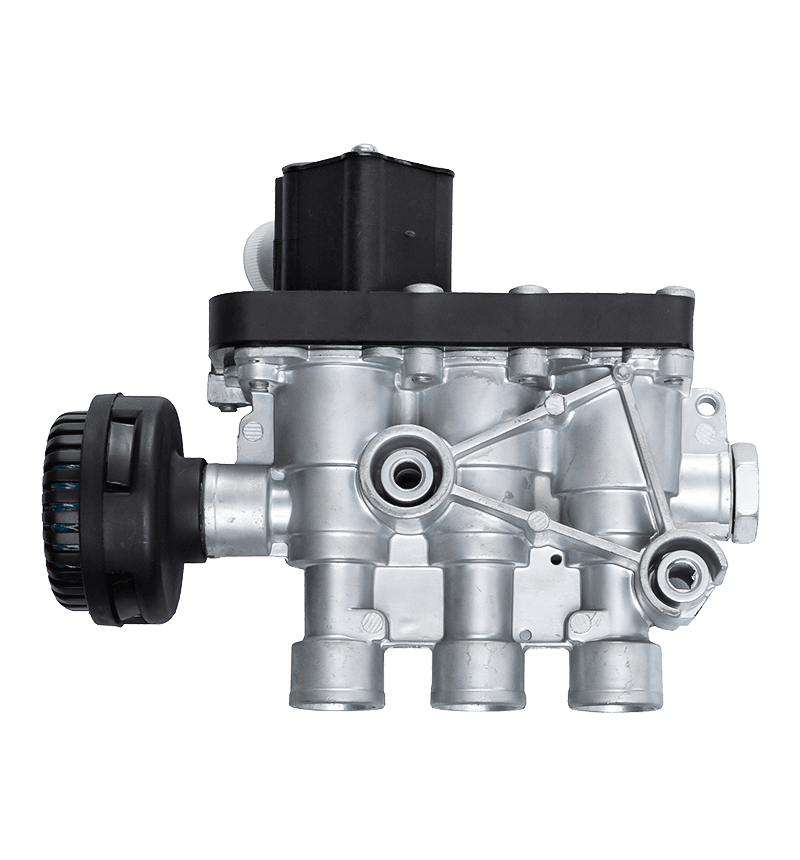

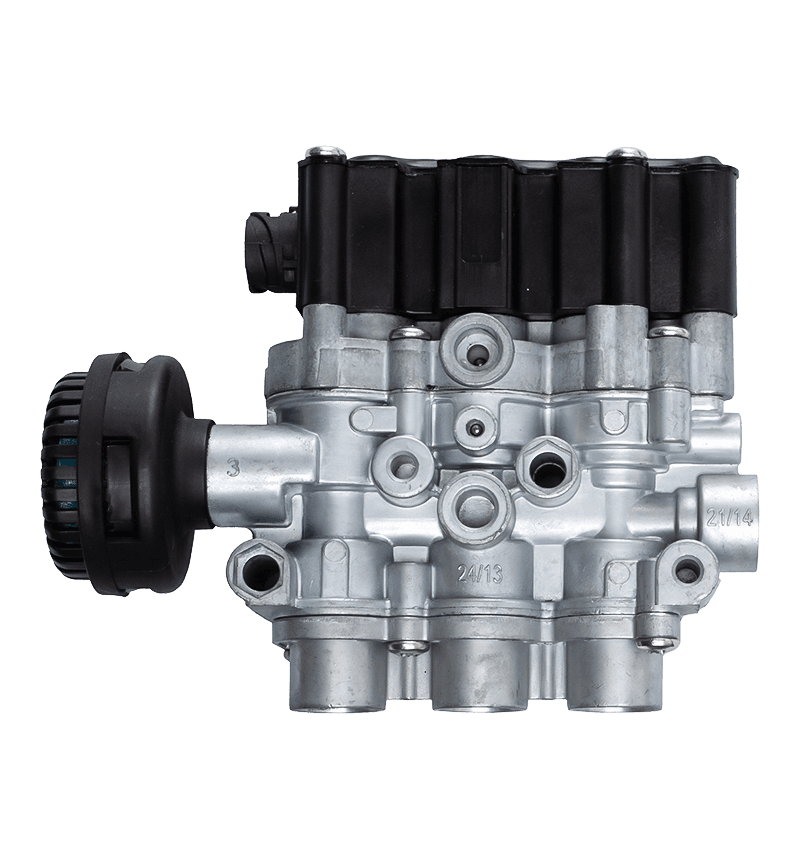

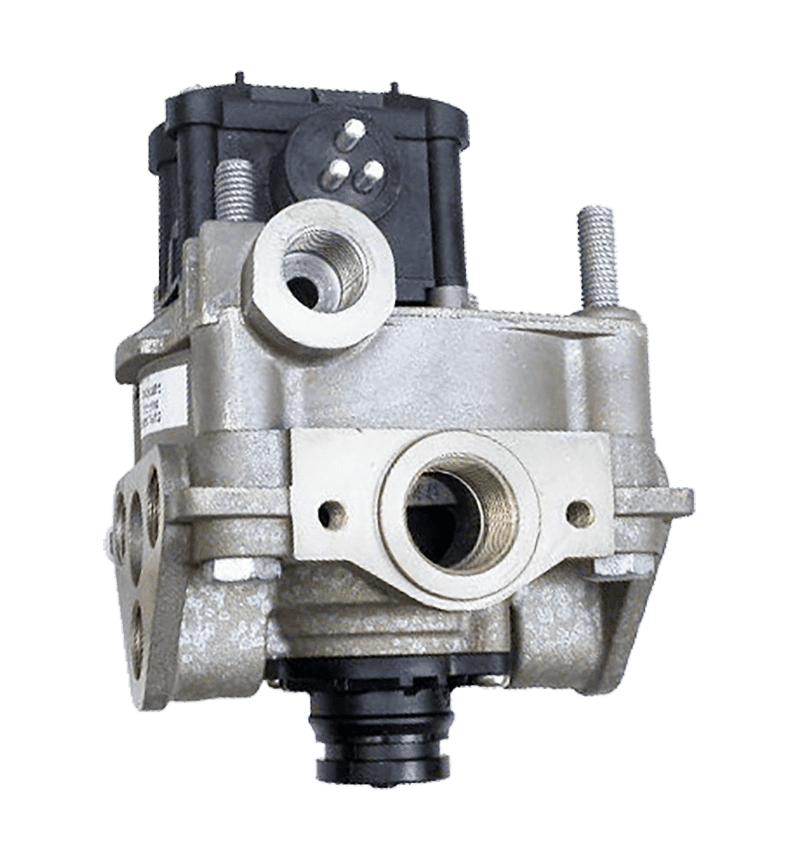

Selv om strukturen til magnetventilen er liten, inneholder den flere nøkkeldeler, for eksempel bevegelige jernkjerner, fjærer, tetninger osv. I produksjon brukes presisjon CNC numerisk kontrollutstyr til å behandle nøkkeldeler for å sikre dimensjonell konsistens. Samtidig kan den automatiserte samlebåndet minimere menneskelige feil og oppnå standardiserte prosesser, inkludert:

*Konstant dreiemomentskrue låsing;

*Presis gapskontroll;

*Støvfri monteringsstasjon, etc.

Gjennom enhetlige prosesserings- og monteringsparametere forbedres konsistensen av produkter kraftig.

Magnetspole og spiralinnkapslingsprosess

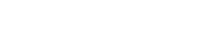

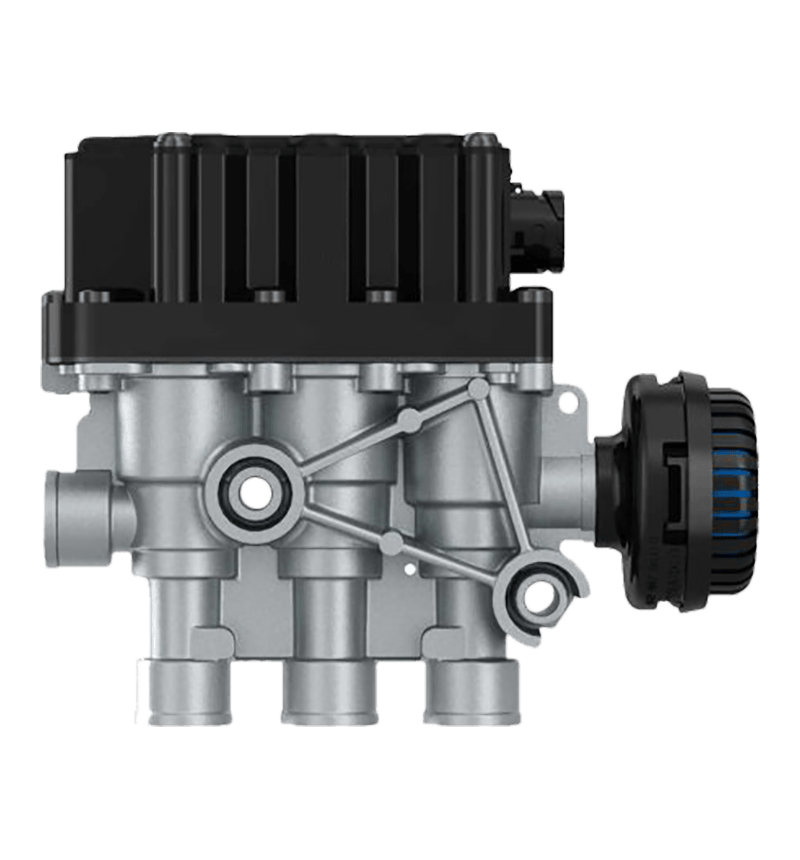

Som "hjertet" av ECAS -magnetventilen har magnetventilen en avgjørende innflytelse på sin pålitelighet. I spoleproduksjonsprosessen skal følgende brukes:

*Automatisk viklingsmaskin for å sikre konsistensen av svinger og svingete spenning;

*Vakuumlakk eller pottingsteknologi for å forhindre inkludering av luft;

*Termosetting prosess for å forbedre isolasjon og temperaturmotstand.

*Innkapslingsprosessen kan ikke bare forbedre fuktighetsresistens, men også effektivt forhindre at spolen går i bruk eller aldring på grunn av vibrasjoner.

Prosess kvalitetskontroll og online testing

For å sikre at hver ECAS magnetventil oppfyller designkravene, må flere kvalitetskontrollpunkter settes opp under produksjonsprosessen, inkludert:

*Online måling av dimensjoner (for eksempel ventilkjerneforskyvning, tetningsringdiameter);

*Elektronisk funksjonstest (handlingsresponstid, strømmotstandsverdi);

*Trykkmotstand og lekkasjdeteksjon (vanntest eller lufttett test);

*Aldringstest for miljøsimulering (for eksempel høy og lav temperatursyklus, saltspray korrosjon, etc.).

Samtidig brukes MES -produksjonsutførelsessystemet til å registrere produksjonsgruppen og testdataene til hver magnetventil for å oppnå sporbar styring og gi datagrunnlag for påfølgende kvalitetsanalyse.

Maskinens ytelsestest og statistisk analyse

I løpet av sluttmonteringstrinnet må ECAS-magnetventilen testes av maskinens ytelsestestbenk for simulert belastning, inkludert indikatorer som av-off-tid, trykkrespons og handlingsfølsomhet. Statistisk analyse av data om prøvetaking av batch kan avdekke potensielle avvikstrender. Når en gruppe produkter er funnet å ha dataavvik, er det nødvendig å spore tilbake til råstoffets batch eller en viss prosess, og justere eller eliminere risikoprodukter i tide for å sikre konsistensen i hele partiet.

Personellopplæring og standard driftsprosedyrer

Under produksjonsprosessen med magnetventiler utfører tekniske arbeidere fortsatt noen drifts- og testoppgaver. For å redusere menneskelige feil, bør bedrifter:

* Utvikle standard driftsprosedyrer SOP;

* Implementere opplæring og vurderingssystem for jobbferdigheter;

* Introduser kvalitetsansvarsmekanisme for å forbedre de ansattes bevissthet om kvalitet.

Regelmessig å holde kvalitetsanalysemøter og gjennomgå ukvalifiserte saker vil bidra til kontinuerlig å optimalisere prosessen.

Kontinuerlig forbedring og tilbakemeldingsmekanisme

I tillegg til kontrollen av selve produksjonen, må en tilbakemeldingsmekanisme for kunde bruk etableres. Ved å samle tilbakemeldinger fra terminalmarkedet om selve bruken av ECAS -magnetventiler, for eksempel feilhastighet, analyse av returdeler, etc., gis omvendt veiledning for design og prosessoptimalisering. For eksempel:

* For hyppige lekkasjeproblemer kan tetningsstrukturen justeres eller materialet kan erstattes;

* For sakte responsproblemer kan samsvarende avstanden til ventilkjernen bevegelige deler optimaliseres.

Denne "lukket sløyfe" -produksjons- og kvalitetsstyringsmetoden hjelper til med å kontinuerlig forbedre konsistens og pålitelighet fra kilden.